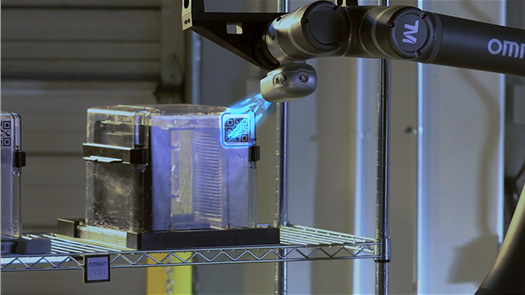

机器人自主运输与上料,

实现汽车零部件加工的高度自动化

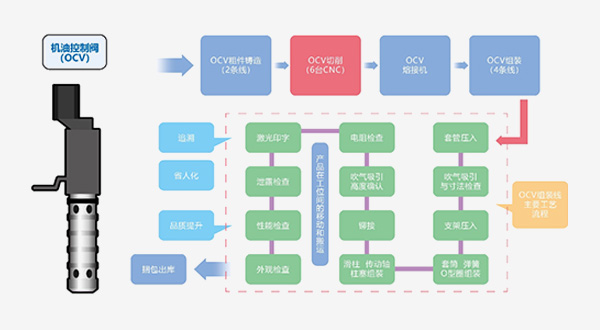

工艺介绍

汽车电子零部件的加工中心,主要处理机油控制阀(OCV)毛坯件的加工。在放入CNC进行精加工前,需要操作人员进行手动上料。现场有总共6台CNC机床、6个工位,需要6名操作人员。

课题

1、如何利用“机器换人”,提升自动化程度?

当前汽车行业的产线自动化程度提升,生产现场省人化项目纷纷展开,如何利用“机器换人”达到降本增效的目的,是每一家汽车生产厂商需要攻克的首要难题。

2、缺乏安全防护,存在安全风险。

由于加工中心空间有限,不适合加装安全防护装置,因此全部由人工操作可能存在一定的安全风险。

3、人工上料,精度与节拍难以达到要求。

共4条机油控制阀(OCV)线体,由于产品规格不一,需要将各种毛坯件精准放置到CNC的卡盘中,卡盘卡紧后再进行机加工。而目前人工操作,受到疲劳等影响,难以保持品质的一致性。

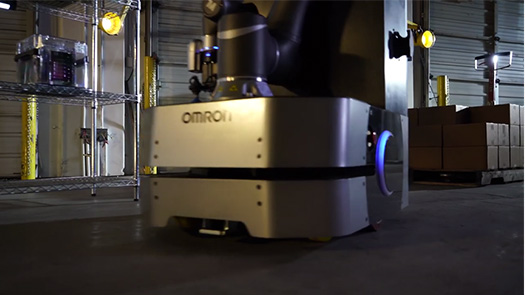

控制系统

使用移动机器人LD90作为移动平台,并在其上方集成TM5M-900协作机器人,构成“移动操纵机器人(MoMA)”,完成机油控制阀(OCV)毛坯件的自动上下料和搬运。

实现价值

1、上料速度:

18s/件

2、放置精度:

±0.01mm

3、人工成本:

平均每台MoMA节省人工4名(4*8小时)

【经营层】

■ 当前汽车行业的产线自动化程度提升,现场省人化项目纷纷展开,该厂商通过移动操纵机器人(MoMA),实现了机油控制阀(OCV)毛坯件的自动上下料和搬运,节省人工达4名,成功达到降本增效的目的,自动化程度在整个行业中处于属于***地位。

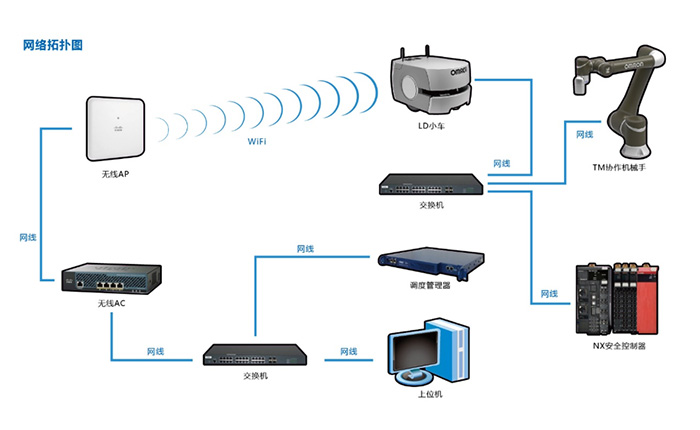

【管理层】

■ 欧姆龙车队运行工作平台(FLOW)解决方案提供一个智能车队管理系统,在多部小车同时运行的情况下,可轻松监控移动机器人位置、交通流量和作业请求,确保工厂以高效的方式运作。

■ 构建调度管理系统,与MES(制造执行系统)联动统一发送任务,ME接受命令,使所有移动机器人在***优时机进行搬运与上料。

【工程师层】

■ 机器人携带的控制软件可减少在生产执行系统(MES)或企业资源规划(ERP)系统中的编程工作。

■ 欧姆龙协作机器人采用Plug and Play全图像化生态系统,只需用户简单拖拽便能建立流程,无需掌握编程语言技能。

- 下一篇:智能传送带技术

- 上一篇:挑选适合的欧姆龙继电器,才能发挥恰当的效果

QQ

QQ